Enviado por Edson Miranda, comentários Getulio A. Ferreira – LEAN MANUFACTURING “SISTEMA TOYOTA DE PRODUÇÃO

O Sistema Toyota de Produção, também chamado de Produção enxuta e Lean Manufacturing, surgiu no Japão, na fábrica de automóveis Toyota, logo após a Segunda Guerra Mundial. Nesta época a indústria japonesa tinha uma produtividade muito baixa e uma enorme falta de recursos, o que naturalmente a impedia adotar o modelo da Produção em massa. A criação do sistema se deve a três pessoas: O fundador da Toyota e mestre de invenções, Toyoda Sakichi, seu filho Toyoda Kiichiro e o principal executivo o engenheiro Taiichi Ohno. O sistema objetiva aumentar a eficiência da produção pela eliminação contínua de desperdícios.

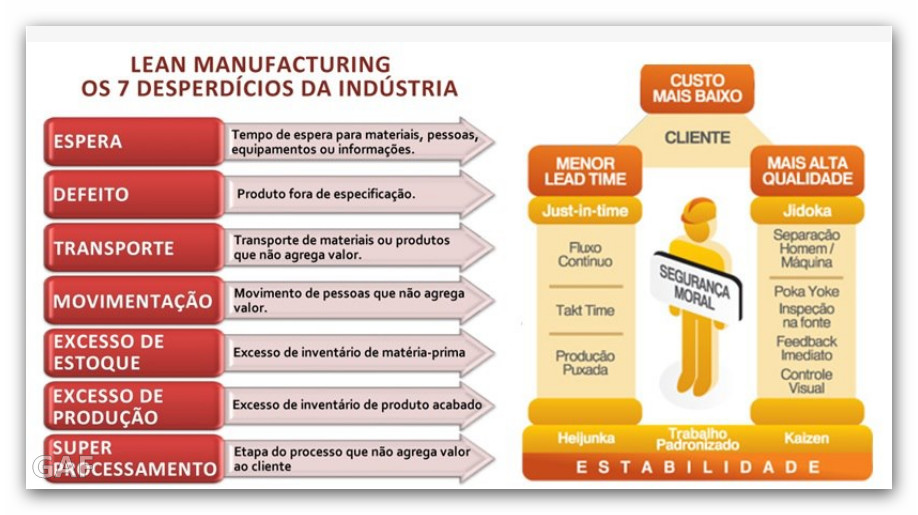

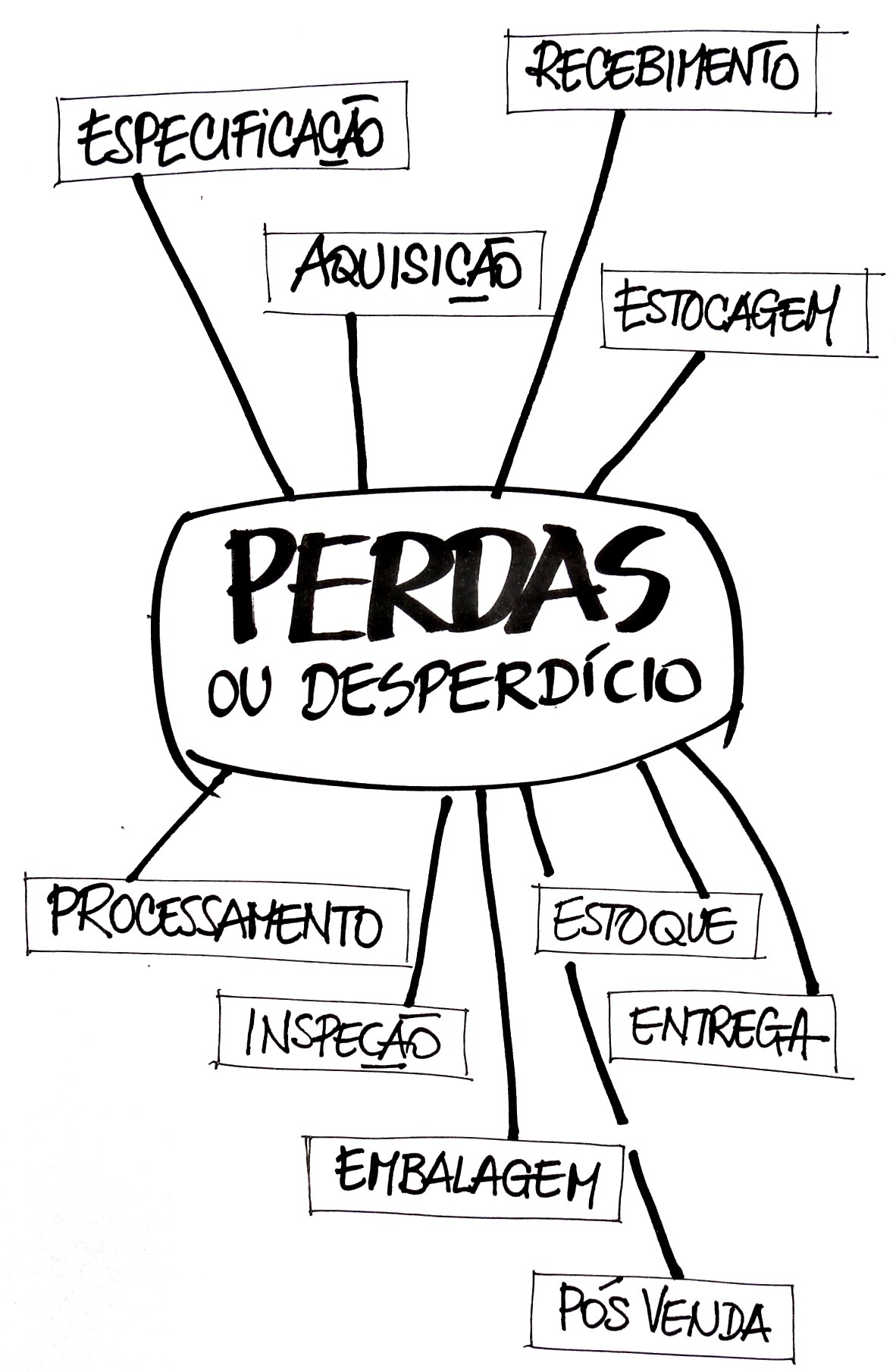

Um dos objetivos do Lean Manufacturing é a eliminação dos desperdicios encontrados nos processos produtivos, para garantir a qualidade dos produtos e/ou servicos e otimizar seus processos. Com a redução dos desperdícios, a disponibilidade de recursos aumenta, viabilizando assim o aumento da capacidade produtiva.

OS SETE DESPERDICIOS DO LEAN MANUFACTURING SÃO:

Espera: A espera em uma linha de produção na maioria dos casos surge da falta de material ou mão de obra, da existência de gargalos na produção, do setup e reparo de máquinas descontrolados, layout deficiente e operações seqüenciadas de maneira incorreta.

Movimento Improdutivo: É considerado uma movimentação desnecessária sempre que o produto sofre alguma interferência que não agregue valor e que possa ser eliminada com ajustes no processo produtivo e com a melhoria no layout.

Processamento Desnecessário: A principal causa de processamentos desnecessarios é a falta de padronização dos processos produtivos. Esta falta de padrão faz com que a produção seja realizada de forma aleatória, não agregando valor.

Transporte: É a movimentação descontrolada ou além do necessário de pessoas e materiais dentro de um processo produtivo. Para que um processo produtivo se torne eficiente é necessário garantir um fluxo de materiais e que estes estejam dispostos próximos aos postos de trabalho.

Inventário: Toda matéria prima e/ou produtos além do necessário para o processo ou do solicitado pelo cliente é considerado desperdÍcio.

Defeitos: Processos inadequados de fabricação, produtos danificados devido ao transporte ou alocação inadequados, falta de procedimentos de trabalho, falta de equipamentos e máquinas adequadas e falta de treinamentos são as principais causas da má qualidade de produtos, gerando assim retrabalho.

Importante: COM A ELIMINAÇÃO DOS DESPERDÍCIOS CONSEGUE-SE MELHORAR O FLUXO PRODUTIVO, A QUALIDADE DOS PRODUTOS E SERVIÇOS, REDUZIR CUSTOS, AUMENTAR A EFICIÊNCIA NA ENTREGA, FOCO NO CLIENTE E REDUÇÃO DE LEAD TIME.

As ferramentas e técnicas utilizadas na implantação e manutenção do Lean Manufacturing “Sistema Toyota de Produção”, são como pilares que servem de sustentação para todo o sistema. Estes pilares são:

PROGRAMA OU PROJETO 5S: Ferramenta da Gestão pela Qualidade Total que cria um sistema de padronização e organização no ambiente de trabalho que visa a eliminação ou redução dos custos e desperdícios, além da limpeza e segurança dentro da organização. É

GESTÃO VISUAL OU GESTÃO À VISTA: Todos os indicadores, informações, ferramentas, peças e ações da produção ficam a vista, ao acesso de todos, permitindo em uma simples olhada, que qualquer pessoa saiba sobre o estado atual do sistema.

OTIMIZAÇÃO DE LAYOUT: A distribuição das máquinas na fábrica, deve estar de acordo com uma sequência operacional ótima, para uma produção focada no processo e não na operação. O estudo do Layout deve ser efetivado em conjunto com o estudo de tempos e movimentos.

TRABALHO PADRÃO: Sem a padronização dos processos, não existe sucesso na implantação do Lean. A eficiência dos processos está intimamente ligada a sua aderência a métodos previstos, sem desperdícios e com segurança.

SINCRONIZAÇÃO DO FLUXO DE PRODUÇÃO: O lote de transferência de peça ideal é o unitário. Quando não for possível deve-se buscar minimizá-lo. Lotes grandes de transferência escondem ineficiências e geralmente maximizam os defeitos de produção.

PESSOAS: As pessoas devem ser envolvidas ao extremo. Não é permitida a omissão de informações que estão ligadas ao seu dia a dia. Sem o envolvimento das pessoas, geralmente o Lean, não passa de mais um “mega” projeto da alta gestão.

QUALIDADE NA FONTE: Os processos devem garantir a qualidade das peças, mas até se conquistar esta situação desejável, temos que garantir que produzimos e passamos para a próxima operação apenas peças boas. Desta forma os próprios operadores realizam o controle do processo e inspecionam as peças, parando a produção sempre que for encontrado algum desvio ou tendência de falha. Métodos simples de bloqueio ao erro humano (poka-yoke) geram ótimos resultados de controle.

TROCA RÁPIDA DE FERRAMENTA: A competência de trocar rapidamente ferramentas e acessórios, agrega ao processo uma maior flexibilidade permitindo produzir em um mesmo equipamento produtos diversificados e em menores lotes.

ARMAZENAMENTO NO PONTO DE USO: Devem ser armazenados no local onde são utilizados: todo o padrão operacional, ferramenta, matéria-prima e informação.

PRODUÇÃO PUXADA E KANBAN: Sob este sistema de produção em cascata e instruções de entrega, originada na operação posterior, a operação anterior nada produz até que a operação posterior sinalize através do sistema kanban a sua necessidade.

PRODUÇÃO CELULAR: O fluxo unitário de peças tem como objetivo ligar fisicamente cada etapa do processo produtivo, organizando-o de forma que seja mais eficiente, aumentando o valor agregado e minimizando os desperdícios.

Os pilares do Lean Manufacturing são interconexos, podendo ser implantados em série. Além dos pilares, outros conceitos são utilizados como ferramentas do Lean, tais como o Gemba (caminhada no chão de fábrica), Jidoka (autonomação) e Kaizen (melhoria contínua). O aconselhável é que seja escolhida uma área piloto, geralmente um gargalo ou restrição para a implantação destes.

Evidentemente que a busca pelos melhores resultados de produtividade na indústria não se limitou a aplicação prática dos conceitos e ferramentas de gestão pela Toyota. Empresas consideradas “classe mundial” vem executando planos e aplicando novos métodos na produção de forma contínua, em especial a partir do grande movimento de industrialização do mundo, onde a industria automobilística teve fundamental importância. Nos dias atuais novos elementos se incorporam ao processo produtivo com o foco na Inovação contínua, seja em produtos novos e diferenciados como também na melhoria radical de processos e serviços.

Os novos paradigmas da eficácia do processo produtivo industrial ainda necessitam da estabilidade dos antigos paradigmas, pois não há como inovar radicalmente se não buscarmos a eficácia dos elementos vitais de qualquer empresa: foco no mercado, planejamento, estrutura de produção (todo o projeto instalado para produzir um determinado produto), a qualidade intrínseca de tudo que se produz, e por fim, a monitoração do uso pelo cliente.

Quando tudo parece terminar, voltamos novamente ao início: O que podemos melhorar ainda mais? Kaizen, kaizen, kaizen….